一、产生闪锈的原因

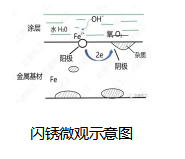

所谓“闪锈”是在金属表面使用水性涂料,涂膜干燥过程中发生的锈点腐蚀。闪锈的本质是在金属表面发生电化学腐蚀。金属表面涂刷水性涂料时,由于水性涂料中含有如OH-、Na+、H+和Ca2+等, 相当于金属表面覆盖了电解质溶液层。且金属基材含有碳、锰和硅等杂质,于是就发生了腐蚀电池,铁是阳极,杂质是阴极。电极反应方程如下:

阳极(铁):Fe—2e→Fe2+

Fe2++2OH-→Fe(OH)2

阴极(杂质):O2+2H2O+4e→4OH-

Fe(OH)2被空气中的氧进一步氧化成Fe(OH)3,Fe(OH)3会部分脱水变成Fe2O3。Fe(OH)3和Fe2O3都是铁锈的主要成分。外观结果就是出现一个个闪锈点,于是闪锈就发生了。

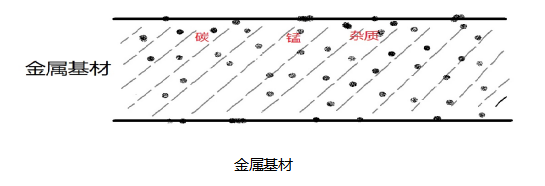

1、 金属基材

金属基材含碳和其它元素杂质,这些杂质和基体金属就构成腐蚀电池的两极,两级之间存在电位差。金属基材含有的碳或者其它元素杂质越多,水性涂料就越容易闪锈。铸铁含有石墨和一些杂质,高碳钢含有成分为Fe3C的渗碳体。埋弧焊缝的焊丝和基材成分不相同,且在焊接过程的高温溶渣残留到焊缝接口处。于此造成高碳钢、铸铁和埋弧焊缝的成分不均匀、组织结构也不均匀、热处理内部变形不均匀,再加上这类基材表面不平整。所以水性涂料在高碳钢、铸铁和埋弧焊缝容易闪锈。

2、 涂膜干燥时间

涂膜干燥时间越长,发生腐蚀电池的机率就越大,也就越容易发生闪锈。涂膜干燥时间主要取决于:(1)涂料成膜物质的类型和干燥方式。同等条件下,自干漆比烤漆干燥需要更长的时间,所以自干漆比烤漆容易闪锈。(2)施工环境的湿度和温度。水性漆是靠水的挥发而干燥,施工环境的湿度和温度影响自干漆的干燥时间。湿度越大,温度越低都不利于水的挥发。特别是在湿度超过95%以上,比如低温阴雨天气,漆膜的水很难挥发,涂膜长时间干燥不了,因此容易发生闪锈。

3、 涂料的pH值

发生闪锈的过程中,腐蚀电池的阴极生成了OH-离子。当涂料的pH值越高时,涂层的OH-离子也就越高,能起到抑制腐蚀电池阴极反应的发生。因此涂料的pH值越高,对防闪锈越有利。但涂料的pH值太高,可能会影响涂料的耐水性和其他性能,因此得综合平衡考虑。如情况允许,把涂料的pH值调到9.5左右比较合适。

4、 涂料的涂覆方式

发生闪锈的电化学腐蚀是吸氧腐蚀,因此涂膜中含氧的浓度对闪锈也有影响,含氧量越高越容易发生闪锈。同等条件下,喷涂就比浸涂容易闪锈,这因为喷涂过程中涂膜接触了更多的空气。

三、出现闪锈,我们应该怎么做?

目前主要集中在铸铁件和埋弧焊缝基材上的闪锈难以解决,或者是高湿条件下涂膜干燥时间长的。上面我们分析了影响水性涂料闪锈的四大因素,那么如果出现了闪锈,我们能做什么呢?基材、施工环境和施工方法我们没法改变,另外受水性涂料成本束缚和客户对涂料性能的要求,成膜物质的类型也不容易更换。所以水性涂料工程师面对闪锈问题,可以从以下几个方面入手。

1. 在助剂选择上,尽量不用钠离子型的助剂,比如钠盐分散剂。

2.尽量提高涂料的pH值,在配方允许的情况下,把涂料的pH值调到9.5左右。

3.把涂料的粘度调到比较适宜施工的状态,避免施工前再兑入大量的水。

以上三点只能起到辅助作用,最重要是选择一款合适的防闪锈剂!我们专注防闪锈剂研究和生产十几年,防闪锈剂CK34,CK36、HY70。它们针对不同的体系,都能解决高湿条件下铸铁件和埋弧焊缝的闪锈问题。